2K-Mischkopf

Präzision in jedem Tropfen.

Sicherheit in jedem Dosierzyklus.

Für Zwei-Komponenten-Materialien (2K) ist Prozesskonstanz keine Option – sie ist entscheidend für gleichbleibende Qualität. Der 2K-Mischkopf von marco systems liefert präzise und reproduzierbare Ergebnisse – selbst unter anspruchsvollen Bedingungen wie bei hochviskosen, abrasiven oder gefüllten Medien.

Kompakt und modular konzipiert deckt das System ein breites Anwendungsspektrum ab – vom Vergießen und Kleben bis zum Dichten und Schäumen, auch auf 3D-Konturen oder unebenen Oberflächen. Entwickelt für die Integration in flexible und automatisierte Prozesse vereint es präzise Steuerung, hohe Prozesssicherheit und wartungsfreundliches Design in einer leistungsstarken Einheit.

Das Ergebnis: weniger Materialverbrauch, geringere Ausschussquoten und eine höhere Prozessstabilität – und damit die Sicherheit, Ihre Prozesse ohne Kompromisse zu skalieren, anzupassen und weiter zu optimieren.

Kernfunktionen und Vorteile im Überblick

- Modulare Antriebseinheit

Spindelantrieb mit Schrittmotor und Lineargeber

► Präzise volumetrische Dosierung mit vollständiger Hubkontrolle - Ventil- und Dichtungssystem

Pneumatische Kugelventile und federbelastete FFKM-Dichtung

► Saubere Schaltvorgänge und Druckbeständigkeit bis 50 bar - Einfache Reinigung und Wartung

Vier-Schrauben-Prinzip für werkzeuglose Wartung

► Einfach zu reinigen, umzurüsten oder zu inspizieren - Optionale Temperaturregelung

Heizmodul und Isolierhaube

► Stabile Medientemperatur und reduzierte Viskositätsschwankungen

Entwickelt für flexible Anwendungen

Bei marco systems ist Modularität mehr als ein Konzept – sie ist unser Entwicklungsprinzip. Alle zentralen Komponenten unserer 2K-Dosiersysteme werden im eigenen Haus entwickelt und basieren auf standardisierten Schnittstellen für maximale Kompatibilität.

Ob es um die Anpassung von Volumina, Materialien, Heizzonen oder Robotiklösungen geht – wir konfigurieren unsere Systeme exakt nach Ihren Anforderungen.

Und wenn Ihr Prozess darüber hinaus besondere Lösungen erfordert, endet unsere Flexibilität nicht beim Baukastenprinzip:

Wir modifizieren, kombinieren oder entwickeln Komponenten gezielt weiter – abgestimmt auf Ihre Anwendung.

Das Ergebnis: weniger Materialverbrauch, geringere Ausschussquoten und eine höhere Prozessstabilität – und damit die Sicherheit, Ihre Prozesse ohne Kompromisse zu skalieren, anzupassen und weiter zu optimieren.

Kernfunktionen und Vorteile im Überblick

- Modulare Antriebseinheit

Spindelantrieb mit Schrittmotor und Lineargeber

► Präzise volumetrische Dosierung mit vollständiger Hubkontrolle - Ventil- und Dichtungssystem

Pneumatische Kugelventile und federbelastete FFKM-Dichtung

► Saubere Schaltvorgänge und Druckbeständigkeit bis 50 bar - Einfache Reinigung und Wartung

Vier-Schrauben-Prinzip für werkzeuglose Wartung

► Einfach zu reinigen, umzurüsten oder zu inspizieren - Optionale Temperaturregelung

Heizmodul und Isolierhaube

► Stabile Medientemperatur und reduzierte Viskositätsschwankungen

Sprechen Sie mit uns über Ihre 2K-Anwendung.

Gemeinsam prüfen wir, wie sich Ihre Prozessanforderungen optimal umsetzen lassen.

Verarbeitbare Medien

- Zwei-Komponenten-Klebstoffe, Dichtmassen sowie Verguss- und Gießharzsysteme

(z. B. Polyurethan, Epoxidharz, Silikon) - Gefüllte oder abrasive Medien

- Chemisch aggressive oder reaktive Fluide

- Medienberührende Komponenten können an Ihre Formulierung angepasst werden

- Viskositäten bis 20.000 mPas

- Dosierdrücke bis 25 bar

Statisches oder dynamisches Mischen – optimiert für jede Formulierung

Wenn ein statischer Mischer die richtige Wahl ist

- Ideal für hohe Volumina und einfache Dosieranwendungen

Zuverlässige Durchmischung für Standardanwendungen mit geringer bis mittlerer Komplexität - Kompatibel mit Standard-Helix- und X-Grid-Mischern

Für eine einfache Integration in bestehende Systeme - Einweg-Mischdüsen

Keine Reinigung erforderlich und kein Kontaminationsrisiko - Optimal für niedrigviskose Medien

Kurze Taktzeiten und minimale Stillstandszeiten

Wenn dynamisches Mischen die richtige Lösung ist

- Geeignet für hochpräzise volumetrische Dosierung – unabhängig von Mischungsverhältnis und Viskosität

Erreicht einen sehr hohen Mischgrad, selbst bei deutlich unausgeglichenen Komponentenverhältnissen - Drehzahlen bis zu 12.000 U/min

Anpassbar an die jeweilige Durchflussmenge - Anpassbare Anzahl an Mischblättern

Chaotische, hocheffiziente Durchmischung – ideal für gefüllte, viskose oder schnell reagierende Medien - Minimaler Spalt zwischen Mischwerkzeug und Gehäuse

Kein Bypass-Fluss, vollständige Homogenisierung - Vollständig zerlegbar

Für Reinigung und Inspektion

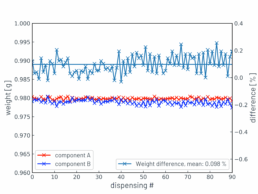

Konstante 2K-Ausbringung mit statischem Mischen

Zur Validierung der Leistungsfähigkeit unter realen Produktionsbedingungen haben wir praxisnahe Dosiertests mit dem 2K-Mischkopf im statischen Mischbetrieb durchgeführt.

Die Ergebnisse bestätigen minimale Volumenabweichungen und stabile Mischungsverhältnisse über wiederholte Zyklen hinweg – ein klarer Nachweis für hohe Wiederholgenauigkeit und zuverlässige Prozesskontrolle.

Ein System. Ein Partner. Vollständig integriert.

Der 2K-Mischkopf ist ein zentraler Bestandteil eines vollständig abgestimmten Gesamtsystems. In Kombination mit unseren Materialaufbereitungseinheiten und Portalsystemen entsteht eine skalierbare Plattform, die den Inbetriebnahmeprozess vereinfacht und eine durchgängige Prozessstabilität sicherstellt.

Die folgende Grafik zeigt, wie 2K-Mischkopf, Materialversorgung und Portalsystem als integrierte Gesamtlösung nahtlos zusammenarbeiten.

Portalsysteme – integrierte Dosier- und Bewegungstechnik

Von Tischsystemen bis hin zur Inline-Automatisierung: Die marco Portalsysteme bieten eine skalierbare Lösung für ein breites Spektrum an 2K-Misch- und Dosieranwendungen. Jedes System vereint präzise Robotikbewegungen mit exakter Dosiersteuerung – ausgelegt für die nahtlose Zusammenarbeit mit dem 2K-Mischkopf. Dabei sind die Systeme speziell darauf ausgelegt, auch schwere Dosiersysteme sicher zu tragen und gleichzeitig höchste Positionier- und Dosiergenauigkeit zu gewährleisten.

Dank ihres leichten und zugleich torsionssteifen Rahmendesigns sowie präziser Antriebstechnik gewährleisten die Portalsysteme exakte Dosierbahnen – sowohl in kompakten Arbeitsstationen als auch in vollintegrierten Produktionslinien.

Materialversorgung & -aufbereitung

- Erhältlich mit 3 l oder 25 l Volumen

- Entgasungsleistung bis 50 mbar

- Rührwerk und Temperaturregelung

- Optionale Stickstoff-Inertisierung und UV-Schutz

- Förderleistung: ca. 18 ml pro Pumpenhub

Warum marco der richtige Partner für Sie ist?

Ob Prototyping, Kleinserie oder Großserienfertigung – Sie erhalten die passende Plattform für Ihren Prozess und Ihre Produktionsumgebung.

Wir liefern nicht nur Komponenten. Wir entwickeln Lösungen – gemeinsam mit Ihnen.

Von der ersten Idee bis zur finalen Konfiguration arbeiten wir als ein Team daran, ein System zu realisieren, das exakt auf Ihren 2K-Prozess abgestimmt ist.

Kontaktieren Sie uns und entwickeln Sie mit uns Ihre maßgeschneiderte 2K-Lösung.