Lotpaste dosieren auf Leiterplatten: Herausforderungen und Lösungen

In der komplexen Welt der Leiterplatten- bzw. PCB-Bestückung (Printed Circuit Board) ist das Dosieren von Lotpaste ein kritischer Prozess, der Präzision und Konsistenz erfordert. Unabhängig davon, ob Sie ein erfahrener Ingenieur oder ein Techniker sind, der neu auf diesem Gebiet ist, kann das Verständnis der Herausforderungen und Lösungen im Zusammenhang mit dem Dosieren von Lotpaste die Qualität und Zuverlässigkeit Ihrer elektronischen Produkte erheblich beeinflussen. Lassen Sie uns einen Blick auf diese Aspekte werfen, wobei wir uns besonders auf die fortschrittlichen Lösungen konzentrieren, die der StepDot-Dosierkopf von marco und das marc1 Gantry System, unser Inline-Robotersystem, bieten.

Herausforderungen beim Lotpaste dosieren

- Präzision und Konsistenz: Die größte Herausforderung besteht darin, einen gleichmäßigen und präzisen Auftrag von Lotpaste auf die Leiterplatte zu erreichen. Ein inkonsistentes Auftragen kann zu Problemen wie schlechten Lötstellen, Brückenbildung oder unzureichendem Lot führen, die die Leistung und Zuverlässigkeit des Endprodukts beeinträchtigen.

- Geschwindigkeit und Durchsatz: Hochgeschwindigkeits-Produktionslinien erfordern Lotpasten-Dosiersysteme, die ohne Einbußen bei der Genauigkeit mithalten können. Bei herkömmlichen Methoden ist es oft schwierig, Geschwindigkeit und Präzision in Einklang zu bringen.

- Anpassungsfähigkeit an unterschiedliche Leiterplatten-Designs: In der modernen Elektronik gibt es eine Vielzahl von Leiterplattendesigns, die jeweils eigene Anforderungen an das Volumen und die Platzierung der Lotpaste stellen. Ein flexibles Dosiersystem ist unerlässlich, um verschiedene Designspezifikationen zu erfüllen.

- Minimierung des Abfallmaterials: Ein effizienter Einsatz von Lotpaste senkt nicht nur die Materialkosten, sondern minimiert auch die Umweltbelastung. Diese Effizienz zu erreichen, ohne Kompromisse bei der Qualität einzugehen, ist jedoch eine große Herausforderung.

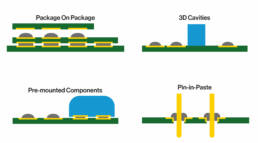

Beispiele für unterschiedliche Anforderungen beim Lotpaste dosieren:

Lösungen mit marco’s StepDot-Dosierkopf und marc1 Gantry System

Piezo-Aktuator-basierte Systemtechnologie

Auf Piezo-Aktuatoren basierende Systeme wie unser StepDot-Dosierkopf bieten eine fortschrittliche Lösung für die präzise Dosierung von Lotpaste. Die marco systems Ventile sind mit einem TorqueBlock- Aktuator ausgestattet, der piezoelektrische Materialien verwendet, um den Fluss der Lotpaste mit außergewöhnlicher Genauigkeit zu steuern. Mit Frequenzen bis 100 Hz, austauschbaren Ventilsitzen und abhängig vom Lotpasten-Typ dosieren wir Punkte und Linien mit Durchmessern oder einer Linienstärke bis 120 µm – extrem fein und exakt.

Hier sehen Sie, wie die Piezoventil-Technologie typische Herausforderungen in der Dosierung löst:

- Hohe Präzision: Auf Piezo-Aktuatoren basierende Systeme können winzige Mengen an Lotpaste mit bemerkenswerter Präzision dosieren und so einen gleichmäßigen Auftrag selbst auf den kleinsten Pads gewährleisten. Diese Präzision reduziert Defekte wie Brückenbildung und unzureichendes Lot erheblich.

- Konsistente Flusskontrolle: Die fortschrittlichen Steuermechanismen in Piezoventilen bilden die Grundlage für die Aufrechterhaltung eines gleichmäßigen Lotpastenflusses, so dass jeder Auftrag identisch ist. Diese Konsistenz ist entscheidend für qualitativ hochwertige Lötstellen.

- Geschwindigkeit: Piezoventile sind in der Lage, mit höheren Frequenzen zu dosieren und eignen sich daher für schnell laufende Produktionslinien. Sie behalten ihre Genauigkeit auch bei hohen Dosierraten bei und erhöhen so den Durchsatz ohne Qualitätseinbußen.

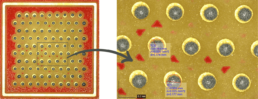

Mikrodosierung bei hoher Taktung

Die Mikrodosierung von kleinsten Lotpastenpunkten – wie in diesem Beispiel – mit einem Durchmesser von etwa 180 µm erfolgt mit dem StepDot Dosierkopf von marco systems. Das System arbeitet mit Dosierfrequenzen von bis zu 100 Hz und gewährleistet eine gleichmäßige Punktbildung bei hoher Wiederholgenauigkeit und Prozessstabilität.

Der StepDot Dosierkopf ist mit einer Vielzahl von Lotpastentypen kompatibel und nicht auf bestimmte Marken angewiesen. Die Beispielbilder zeigen die Dosierung von Lotpastenpunkten mit einer chinesischen Type-6-Lotpaste mit einer 65 µm Hartmetall-Düse.

Das marc1 Gantry System: Ein neuer Standard für Inline-Robotersysteme

Die Integration von Inline-Robotern mit Piezo-Ventil-Dosierern bringt eine weitere Ebene der Effizienz und Präzision in den Lotpasten-Dosierprozess:

- Automatisierung und Effizienz: Inline-Roboter automatisieren die Bewegung des Dosierkopfes entlang der Leiterplatte und gewährleisten eine präzise Ausrichtung und ein gleichmäßiges Dosieren der Lotpaste. Diese Automatisierung reduziert manuelle Eingriffe und steigert so die Effizienz und verringert das Risiko menschlicher Fehler.

- Anpassungsfähigkeit: Die Roboter können so programmiert werden, dass sie unterschiedliche Leiterplattendesigns und Lotpastenanforderungen mühelos verarbeiten können. Diese Anpassungsfähigkeit ermöglicht eine schnelle Umstellung zwischen verschiedenen Produkten und macht die Produktionslinie vielseitiger.

- Erhöhter Produktionsdurchlauf: Die Kombination aus Robotergeschwindigkeit und Piezoventil-Präzision sorgt dafür, dass hochvolumige Produktionsläufe schnell und präzise durchgeführt werden. Diese Synergie steigert den Gesamtdurchsatz und die Produktivität.

- Weniger Abfall: Inline-Roboter in Kombination mit Piezo-Ventilen, die eine präzise Steuerung des Dosiervorgangs ermöglichen, reduzieren den Lotpasten-Abfall. Das Piezoventil sorgt für ein präzises Dosiervolumen, minimiert Überschüsse und senkt so die Materialkosten.

Volle Kontrolle durch Closed-Loop und Live-Inspektion

Der StepDot-Dosierkopf von marco verfügt über ein integriertes Hochleistungskamerasystem, das den Lotpasten-Dosierprozess erfasst. Dadurch wird eine Inline-Inspektion der Punktdimensionen in Echtzeit während des laufenden Betriebs ermöglicht.

Das System arbeitet in einem vollständig geschlossenen Regelungsmodus auf der Grundlage von fortlaufender Datenkontrolle. Bei einer Düsenverstopfung stoppt das System sofort – potenzielle Schäden an der Leiterplatte werden so minimiert und eine maximale Prozesssicherheit für den Endanwender sichergestellt.

Vorteile für den Einsatz eines StepDot-Dosierkopfes zur Lotpastendosierung

1. Höhere Flexibilität bei Produktvarianten

- Kein Schablonenwechsel notwendig – Änderungen am Layout (z. B. Bauteilgrößen, Positionen) lassen sich einfach digital anpassen.

- Besonders vorteilhaft bei häufig wechselnden Produktvarianten oder Prototypenfertigung.

2. Kein Schablonenverschleiß, minimale Ausfallzeiten, niedrige Betriebskosten

- Schablonen können sich mit der Zeit abnutzen, verbiegen oder verstopfen – dies kann beim Dosieren nicht passieren.

- Weniger Wartung und geringere laufende Kosten für Verbrauchsmaterialien und Reinigungsmittel.

- Die Hauptteile (Ventilsitz, Düse, Fluid Body) sind modular aufgebaut. Das bedeutet, nur das verschlissene oder verstopfte Teil müssen getauscht werden. Das spart Zeit und senkt die Servicekosten.

- Düsen- und Ventilmodule können in Sekundenschnelle ausgetauscht werden, was die Ausfallzeiten minimiert.

- Das Reinigungsset von marco systems hilft bei der Reinigung und dem Austausch mit den erforderlichen Werkzeuge.

3. Präzise Volumenkontrolle

- Jedes Lotpasten-Depot kann einzeln dosiert werden, mit individuell einstellbarem Volumen.

- Ideal für Bauteile mit unterschiedlichen Padgrößen oder -höhen, wie z. B. bei 3D-MID, LED-Bestückung oder Leistungselektronik.

4. Höhere Prozesssicherheit bei komplexen oder kritischen Pads

- Kein Risiko von Verschmieren oder Fehldrucken der Schablone – besonders wichtig bei kleinen oder dicht gepackten Pads.

- Bessere Wiederholgenauigkeit bei anspruchsvollen Geometrien.

5. Reduzierter Ausschuss bei kleinen Serien

- Kein Materialverlust durch Schablonendruck auf Testboards.

- Dosierung nur auf tatsächliche Pads → weniger Lotpasten-Verbrauch bei kleinen oder hochindividuellen Chargen.

6. Automatisierung und Inline-Fähigkeit

- Lässt sich leicht in automatisierte SMT-Linien integrieren, z. B. in Inline-Dosiersysteme.

- Ideal für Industrie 4.0-Ansätze mit datengetriebener Prozessoptimierung.

7. Kein Druckprozess – also weniger Prozessparameter

- Beim Rakeldruck spielen viele Parameter eine Rolle (Rakelhärte, Druckgeschwindigkeit, Rakelwinkel, Schablonenunterstützung etc.).

- Beim Dosieren sind die Parameter stabiler und einfacher zu überwachen.

Wann sich der Einsatz besonders lohnt:

- Prototypenfertigung

- Kleine bis mittlere Serien mit häufig wechselnden Layouts

- Hohe Qualitätsanforderungen / Präzision

Schlussfolgerung für das Lotpaste dosieren

Durch die Integration von Piezoventiltechnologie in Inline-Robotersysteme können PCB- und Leiterplattenhersteller die traditionellen Herausforderungen des Lotpasten-Dosierens überwinden. Dieser fortschrittliche Ansatz bietet unübertroffene Präzision, Konsistenz und Effizienz und gewährleistet qualitativ hochwertige Lötstellen und zuverlässige elektronische Produkte. Die langfristigen Vorteile in Form von reduzierten Fehlern, erhöhtem Durchsatz und Materialeinsparungen machen die Systemlösung von marco für jeden zukunftsorientierten Hersteller zu einer lohnenden Investition.

Die Investition in die Piezoventil- und Inline-Robotertechnologie von marco verbessert nicht nur Ihre Produktionsmöglichkeiten, sondern positioniert Ihren Betrieb auch an der Spitze der Innovation in der Leiterplattenfertigung. Diese Lösung wurde von marco entwickelt, um den Anforderungen der modernen Elektronikfertigung gerecht zu werden, und gibt Ihnen die Werkzeuge an die Hand, die Sie benötigen, um sich in einem wettbewerbsintensiven Markt zu behaupten.

Kontaktieren Sie uns. Wir unterstützen Sie auf Ihrem Weg zu Prozesssicherheit.